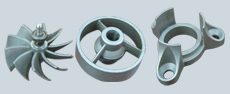

滄州鼎佳精密機械有限公司(原青縣鼎佳精密鑄造有限公司)以優(yōu)質(zhì)的【精密鑄造件】精誠為您服務(wù),滄州精密鑄造誠實守信,期待著您的合作!

由于在立式連鑄過程中,結(jié)晶器工作壁過高的熱導(dǎo)率,使結(jié)晶器內(nèi)液態(tài)金屬的彎月面冷卻過多,使得鑄錠表面產(chǎn)生冷隔。起初為了調(diào)整結(jié)晶器工作壁的散熱量,僅僅用改變潤滑劑流量以變化油膜厚度的方法。但是潤滑劑流量控制精度低;流量大,雖然可減少冷隔出現(xiàn)的趨勢,但會使鑄錠的初始凝固殼發(fā)生變形,引起波紋、折疊或凹坑表面缺陷。繼而又采用提高精密鑄造速度的方法來減少冷隔的形成。但是,為了避免裂紋和縮孔的產(chǎn)生,往往把鑄造速度限制在冷隔出現(xiàn)的鑄速以下。另外,敝露液面的立式連鑄采用較高的結(jié)晶器,二次冷卻的逆流導(dǎo)熱作用不能充分發(fā)揮;又由于結(jié)晶器工作壁熱傳導(dǎo)不充分,從而引起凝固殼表面的熔析(偏析浮出物)現(xiàn)象。

而熱頂精密鑄造將立式連鑄結(jié)晶器中的金屬液面引到熱頂部位,形成了一個密閉的、不用澆鑄漏-.fl-和浮標(biāo)的系統(tǒng)。液態(tài)金屬從熱頂直接進入結(jié)晶器內(nèi)。形成的鑄錠從結(jié)晶器下部連續(xù)拉出,進入二次冷卻區(qū)。鑄錠達到一定長度時,終止作業(yè),屬于半連續(xù)鑄錠工藝。

熱頂精密鑄造較立式鑄造更加的容易控制,并且散熱性能跟好,在現(xiàn)代應(yīng)用更加廣泛。

此文由 www.www.dfsnz.com.cn 編輯